– Vi er et super hack, der tager affaldsstrømmene og printer en bolig, folk har råd til at bo i. På den måde reducerer vi CO2-aftrykket i boligbyggeriet og bruger samtidig 2,5 ton plast- og træaffald for hver 20 kvm bolig, vi printer, fortæller 55-årige Morten Bove, CEO i virksomheden Wohn, som han driver sammen med 28-årige Matus Uricek.

Sammen har de udviklet 3D-printede boliger af upcyclet affaldsplast og ditto træ. Det er dem, Dagens Byggeri er taget til den sydlige del af Midtsjælland for at høre mere om.

Se Wohns 3D-printer i arbejde:

For der mangler boliger – og ikke mindst betalbare boliger herhjemme, viser en analyse fra Spar Nord, der kan løfte sløret for, at der skal bygges omtrent 36.000 boliger i landets fire største kommuner frem mod 2030, hvis sammenhængen mellem antal borgere og boliger skal være den samme som i dag.

I Københavns Kommune alene vil der komme til at mangle omkring 19.000 boliger, mens der skal bygges henholdsvis næsten 9.000 og 5.800 nye boliger i hhv. Aarhus- og Aalborg Kommune. I Odense Kommune skal der opføres 2.400 boliger for at følge med befolkningsvæksten, viser analysen.

Læs også: Risiko for alvorlig mangel på boliger

– Med tanke på, at der de seneste år, vi pt. har data for via Danmarks Statistik, er blevet opført mellem 10.000 og godt 12.000 boliger om året i landets fire største byer, lyder det jo ikke som en umulig opgave, men her skal vi have in mente, at betingelserne for bygge- og ejendomsbranchen lige nu er ganske anderledes, siger cheføkonom i Spar Nord Jens Nyholm og tilføjer:

– Den meget høje inflation og særligt de stigende omkostninger på byggematerialer har gjort det dyrere at bygge, og stigende lønninger i 2023 og 2024 kan gøre billedet endnu værre. Samtidig vil flere ejendomsinvestorer som følge af stigende renter ikke kunne forvente samme positive afkast som tidligere. Hvis nybyggeriet f.eks. over de kommende år sagtner farten til det niveau, vi så i begyndelsen af 10’erne, kan det blive meget svært at følge med befolkningsvæksten.

Forskellighed er en styrke

Det er her, Wohn kommer på banen. De to ellers meget forskellige mænd er bragt sammen af ønsket om at ville ændre noget i verden. Samtidig har de hele tiden været helt bevidste om, at der skal en kommercielt vinkel på for at ændre noget.

– Food, water, shelter er ofte konceptualiseret som grundlæggende, universelle behov; de minimale krav til, hvad vi har brug for for at overleve. Shelter er en af de væsentlige. Har du en bolig, så bliver din sundhedstilstand bedre – det er en basisting, der er helt generel for alle mennesker, siger Morten Bove.

Han har en bred baggrund i kemi, materialelære, IT, konceptudvikling og design, mens slovakiske Matus Uricek, der er duoens tekniske mastermind, er uddannet civilingeniør med en master som bygningsingeniør med fokus på 3D-print og modulært byggeri fra Aalborg Universitet. Han har taget titlen chief technology officer (CTO), hvilket er helt i sync med arbejdsfordelingen mellem de to initiativtagere.

– Vi er på mange måder vidt forskellige steder i livet, og det ser jeg som en klar styrke. Vi har forskellige referencepunkter. Det er ret fint, og det er helt tydeligt at mærke, at Matus har en helt anden uddannelsesmæssig og kulturel baggrund. Der er noget andet på spil, og det har gjort ham dybt ambitiøs, siger Morten Bove om sin makker, hvis skrivebord står få meter fra den fuldvoksne 3D-printer – print-riggen.

Produktion i 30 graders varme

På den tidligere betonfabrik udenfor Glumsø var der allerede både kraner i loftet, en gammel støbegrav, brede porte og en stor mængde ubrugte kvadratmeter, da Wohn flyttede ind i første halvår af 2021.

Her er alt, de har brug for, og de har udnyttet de eksisterende rammer til deres fordel.

– Vi har masser af plads, og det kan vi godt bruge. Nede i støbegraven – som er helt perfekt til vores behov – har vi indrettet det, vi kalder vores printgrav. Vi har isoleret gulve og vægge og dækket graven over med et telt, så vi kan holde på varmen. Vi har brug for en vis varme, når vi printer. Typisk skal vi have 30 grader, ellers køler lagene for hurtigt, fortæller Morten Bove, da Dagens Byggeri er på besøg i den gamle betonfabrik.

Alt er affald

Det er nede i printgraven, de 20 kvm boligenheder bliver til. Det ser nærmest ud som om, de små boliger opstår ud af ingenting, for printmassen (compounden), der er en sej dej lavet af findelt plastic og træ, står i en tank udenfor teltet – en etage højere oppe i den store lagerhal.

Fordelingen mellem plast og træ i den færdige compound ligger på mellem 40-60 % træ og 40-60 % plastaffald. Uanset blandingsforholdet dufter der af savværk i printgraven.

– Det er træet, der giver den fine overflade. Vi bruger industrielt plastaffald blandet med plastik fra postkonsumere – altså husholdningsplast. Der er åndssvagt meget husholdningsplast, der ryger til Tyskland. Det giver ingen mening, siger Morten Bove.

Træet er savsmuld og træspåner fra et savværk. Både savsmuld og træspåner kommer fra svenske leverandører, ligesom selve compounden produceres i Sverige og fragtes til Danmark.

– Alt er altså affald, som i den værste af verdener ville blive brændt af. Vi bruger 2,5 ton compound per 20 kvadratmeter hus. Så det er 2,5 ton affaldsprodukt, vi bruger hver gang, vi producerer et hus, siger Morten Bove.

Nu ender affaldet i form af den dej-lignende compound i en 3D-printer på Midtsjælland og bliver omdannet til tag over hovedet på mennesker.

– Lige nu er affaldsstrømmen det, vi tager fat i; at gøre affald og 2. klasses materialer til en ressource. Alternativet er, at vi brænder affaldet af. Vi skubber beton og stål helt ud af byggeriet og stiller husene på jordskruer, så de let kan placeres andre steder. Huset har en levetid på 50 til 60 år, og når det ikke kan mere, kan vi kværne det, og så får vi en ny compound. Vi kan recirkulere plastikken 6 til 7 gange, uden at det mister sine egenskaber, slutter Morten Bove sin opremsning af fordelene ved de små boenheder.

Så kan han alligevel ikke dy sig for at tilføje:

– Og så kan vi producere billigere end andre.

300.000 kr. for 20 kvm

Et fuldt apteret modul på 17 indvendige og 20 udvendige kvm koster 300.000 kr., hvilket er en salgspris på 30 % under det, et traditionelt byggeri af samme størrelse koster.

– Det er vigtigt for Wohn at producere både bæredygtigt og billigere end det eksisterende byggeri. For at opnå maksimal impact med et bæredygtigt produkt skal det kunne udkonkurrere de eksisterende på både pris og performance. Hvis det ikke kan det, bliver det et nicheprodukt uden væsentlig betydning og forskel, siger Morten Bove.

Sindssygt dårlig boligstandard

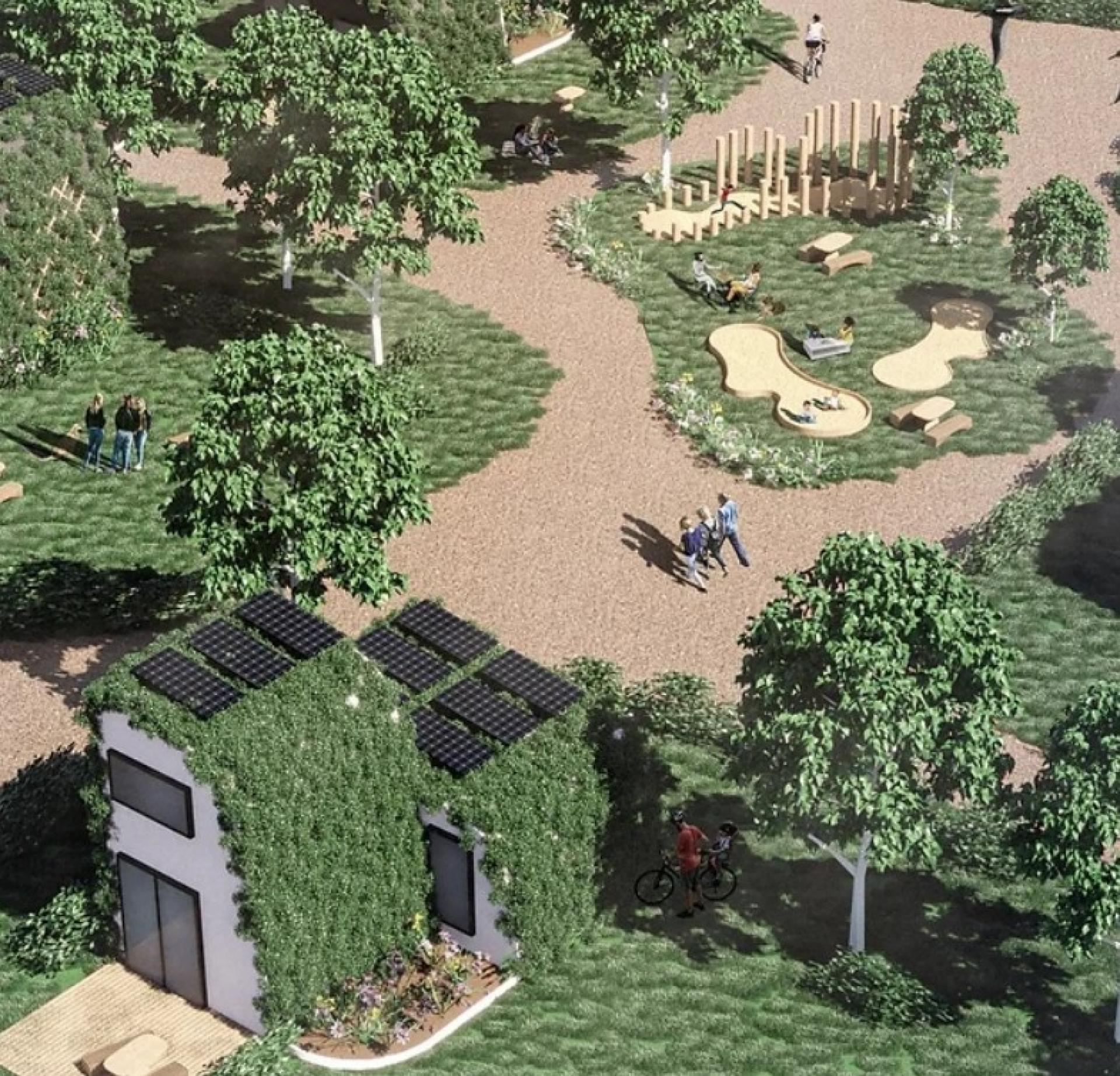

Mens Matus Uricek med stædighed og struktur holder testproduktionen i kort snor på den tidligere betonfabrik mellem Glumsø og Herlufmagle, har Morten Bove bl.a. fået kontakt med to sjællandske kommuner, der overvejer at bygge 3D-printede studieboliger på deres campusområder.

– Ud over kommuner er det primært developere og boligselskaber, vi gerne vil have kontakt med – både i Danmark og i England, hvor boligmassen er sindssygt dårlig, og hvor de mangler 50.000 boliger om året. Det samme gør sig i øvrigt gældende i Irland. I England kommunikerer vi bl.a. med udviklere om at bygge studieboliger i et lille community. Vi har også kontakt med en developer, der vil bygge ferieboliger, som dog ikke er slutsegmentet, men er et godt sted at starte, fortæller Morten Bove.

Foreløbigt har Wohn solgt 12 print af det, de kalder Hobbithuse, fordi det er det, de ligner: Små, hyggelige boliger med græs på taget. De skal opføres som private sommerhuse, men er ikke bygget endnu. Det bliver de først, når den lille virksomhed har fået godkendelser indenfor bl.a. statik, styrke og brandegenskaber på plads.

– Vi sælger faktisk ikke aktivt Hobbithusene. Det vi vil, er at komme ind på developermarkedet, siger Morten Bove.

Statik og styrke er på plads

Grundlæggerne af Wohn er allerede gået en lang vej for at nå til, hvor de er i dag. Undervejs har de arbejdet i døgndrift. Til gengæld har de bl.a. vundet prisen AM Impact på AM Venture Day 2021 under Dansk AM Hub, der er en erhvervsdrivende fond med en vision om at gøre Danmark verdensførende i at anvende additive manufacturing (AM), været i finalen i Danish Tech Challenge 2021 og nomineret til SDG Tech Awards i 2021.

– Målet er at gå i produktion her til efteråret – nu skal vi have produktionsriggen færdigdesignet og have alle godkendelser på plads. Teknologisk Institut har testet både statik og styrke, så det har vi på plads, siger Morten Bove.

Vil brænde et helt hus af

Styrkemæssigt sammenligner Wohn-folkene gerne deres plastmateriale med CLT i forhold til styrke, da det er en reference, de fleste i byggeriet forstår. Ved test i fiberretningen kan materialet holde til det samme som CLT. Ved test på tværs af fiberretning, er styrken cirka 10 gange større end CLT.

– Branddelen arbejder vi på. Vi ved allerede nu, at vi forventeligt kan komme i mål med brandmaling, men vi mangler de endelige test. Når vi skal testet huset i forhold til brand, kommer vi nok til at gøre det noget utraditionelt: Vi tager simpelthen et helt hus og sætter ild til det. Det gør vi i samarbejde med DBI – formentlig i løbet af foråret – det skal bare lige passe ind i forhold til produktionen, fortæller Morten Bove.