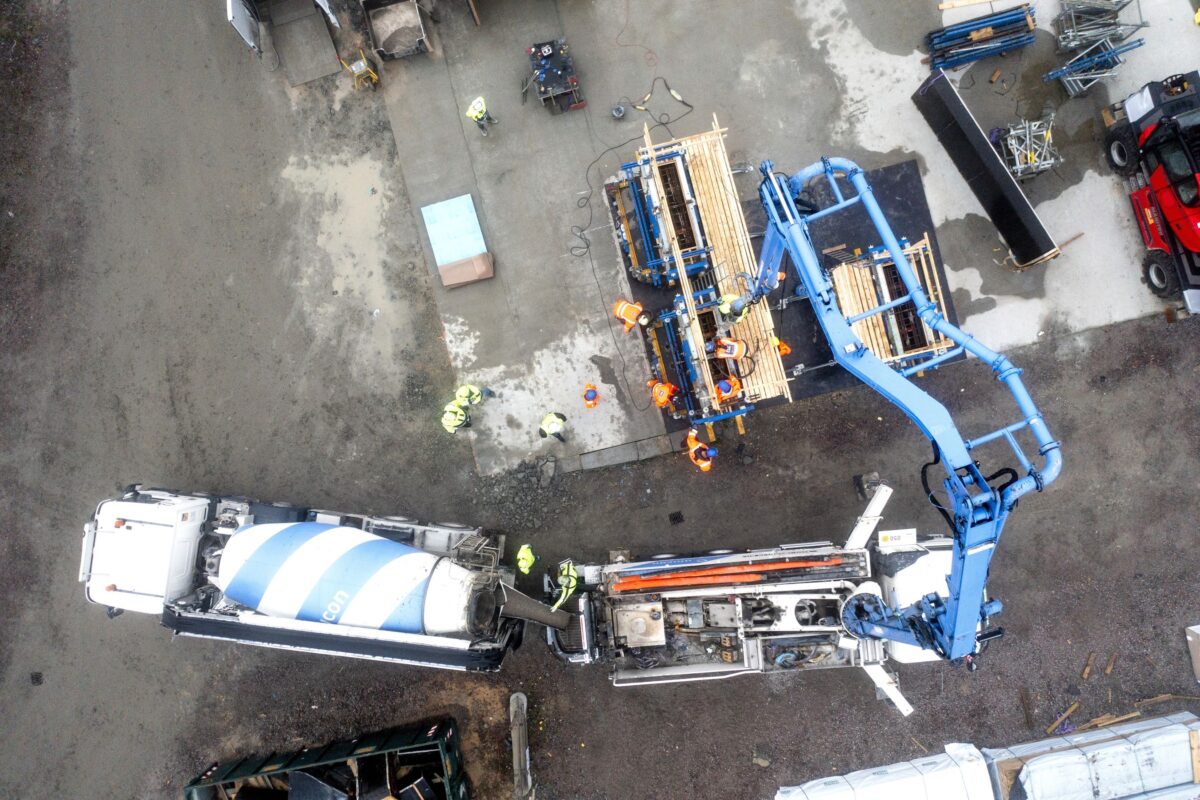

Entreprenørkonsortiet Femern Link Contractors, FLC, har udført en stor teststøbning med en helt ny type beton på tunnelbyggepladsen ved Rødbyhavn.

Det sker som led i det større samarbejde, Calliste, om fremtidens beton, som Femern, der er bygherre på Femern Bælt-projektet, deltager i sammen med Aalborg Portland, Unicon, Teknologisk Institut, flere universiteter, betonleverandører og offentlige og private bygherrer.

Unicon: Har flyttet grænserne for, hvad man troede, var muligt

– Vi har strenge krav til styrke og holdbarhed, når det gælder byggeriet af megaprojekter som Femern Bælt-tunnelen, og det gælder især, når vi bygger i det marine miljø, siger Kim Smedegaard Andersen, der er teknisk vicedirektør i Femern Bælt-projektet.

– Samtidig har vi konstant fokus på at nedbringe CO2-aftrykket på vores byggeri bl.a. gennem nye teknologier, og vi vil gerne sætte ekstra skub på udviklingen af fremtidens beton.

Vil halvere behovet for cement i beton

Fra cementbranchen deltager Aalborg Portland, som er underleverandør af cement til Femern Bælt-tunnelen.

Selskabet har udviklet cementtypen Futurecem, der indtil videre kan reducere CO2-aftrykket i betonproduktionen med 25 % ift. traditionel beton.

Det sker bl.a. ved at erstatte en del af indholdet af klinker i cementen med specialbehandlet ler og kalk, og det er denne teknologi, som man gennem Calliste-samarbejdet forsker i at videreudvikle.

Målet med samarbejdet er at halvere behovet for cement i betonen og samtidig bevare en høj styrke og holdbarhed.

Kvalitetssikrer 3 mio. kubikmeter beton til Femern-tunnelen

Teststøbningen på Femern Bælt-projektet er første gang, at man forsøger sig med en betontype, der indeholder cement, hvor ca. 50 % af cementklinkerne er erstattet af den særlige kombination af ler og kalk.

Partnere i Calliste-projektet

Teknologisk Institut (projektleder), Aalborg Portland, Technische Universität München, Aarhus Universitet, Danmarks Tekniske Universitet, Unicon, CHR Concrete, IBF, Femern, FB Gruppen, Vejdirektoratet og Dansk Beton.

Dette reducerer CO2-aftrykket betydeligt ift. beton med de cementtyper, man normalt anvender i Danmark, fortæller Pernille Nyegaard, der er centerprojektleder i Teknologisk Institut:

– Det er første gang, vi laver støbning med den nye betontype i denne skala, og dermed kan vi grundigt få undersøgt betonens holdbarhed. Forsøget er vigtigt for at demonstrere, hvordan betonen klarer sig i et virkeligt trafikmiljø med frost og saltning, siger hun.

Med teststøbningen vil man bl.a. også få klarlagt, hvordan betonen er at arbejde med i praksis samt varmeudviklingen og betonens overflader, påpeger projektlederen.

Calliste-projektet er støttet af Innovationsfondens investering (gennem Grand Solutions-programmet) med 21,6 mio. kroner.