Det anslås, at byggeriet står for 40 % af den globale opvarmning, og både branche, bygherrer og slutbrugere efterspørger mere bæredygtige bygninger.

Et af de områder, hvor der især kan skabes forandring, er i brugen af beton, hvor hovedingrediensen, cement undergår en energikrævende proces for at kunne bruges i byggeri.

I 2020 lancerede Aalborg Portland cementtypen, FutureCem, der nedsætter CO2-aftrykket med op til 30 %. Produktet har vist sig at matche traditionel cement i tæt på alle styrkeklasser.

Men branchen har endnu ikke taget materialet til sig.

Læs også: Fremtidens cement var ikke spiselig for kunderne

Men det kan måske snart være ved at ændre sig, for i fællesskab har LM Byg, Unicon og BIG kastet FutureCem ud i lidt af en svendeprøve: Råhusentreprenøren LM Byg er nemlig ved at støbe BIGs nye hovedkvarter i Nordhavn – og benytter her kun den CO2-besparende cement i råhusets beton.

– At omstille byggeriet til bæredygtighed er en kæmpe opgave, som skal løftes i fællesskab af branchen. Beton er en stor post i byggeriets CO2-regnskab, og som råhusentreprenør har LM Byg både mulighed og ambition om at bidrage positivt til den grønne omstilling. Det gør vi blandt andet ved at dele vores ekspertise, viden og erfaringer og udvikle nye løsninger i samspil med samarbejdspartnere, producenter, bygherrer og den øvrige branche. Vi håber, at vores erfaringer kan bruges i resten af branchen, så vi sammen kan udvikle endnu flere CO2-besparende løsninger, siger adm. direktør i LM Byg, Per Semmling.

Kontaktet før FutureCem kom på markedet

Ib Bælum Jensen er teknologichef i Unicon, der er datterselskab til Aalborg Portland. Han har stået i spidsen for at videreudvikle FutureCem og modne produktet til byggeriet på BIGs hovedkvarter.

Han fortæller, at lige fra begyndelsen har brugen af FutureCem gjort BIGs projekt til noget helt specielt:

– Unicon blev kontaktet af BIG angående samarbejde allerede i 2019. Det var lang tid før, at LM Byg var blevet valgt til entreprenør, og det er i sig selv ret usædvanligt. På dette tidspunkt var FutureCem slet ikke på markedet endnu, og vi måtte kontakte Københavns Kommune, for at få en dispensation for at bruge materialet – det siger noget om, hvor tidligt vi var i processen dengang, og hvor banebrydende det her projekt er for produktets videre udvikling, siger Ib Bælum Jensen.

Dispensationen blev givet, og i fællesskab testede og videreudviklede man materialet i samarbejde med ingeniører, forskere og arkitekter. Undervejs blev styrkeklassen øget tre gange – fra 35 til 40 og så til 45.

– Så kom LM Byg med som entreprenør på projektet, og vi er glade for, at det blev dem. Udfordringen med FutureCem var på dette tidspunkt, at det skulle bruges i højderne og ikke blot i fundamentet. Vi havde fundet en løsning, men den var meget teknisk udfordrende, fortæller Ib Bælum Jensen og tilføjer, at LM Byg samtidig tilføjede nye perspektiver på materialets evner:

– Byggeriet af BIGs hovedkvarter er Danmarks foreløbigt største projekt med FutureCem, og projektet giver både essentiel viden til den videre udvikling af materialet, og bidrager samtidig til den grønne omstilling. Hele vejen igennem har der været en masse dygtige forskere, ingeniører og arkitekter inde over udviklingen, men det er først efter, at LM Byg er begyndt at bruge materialet på byggepladsen, som de har gjort det på BIGs hovedkvarter, at vi for alvor har testet materialets formåen, siger Ib Bælum Jensen.

Udviklede og støbte på samme tid

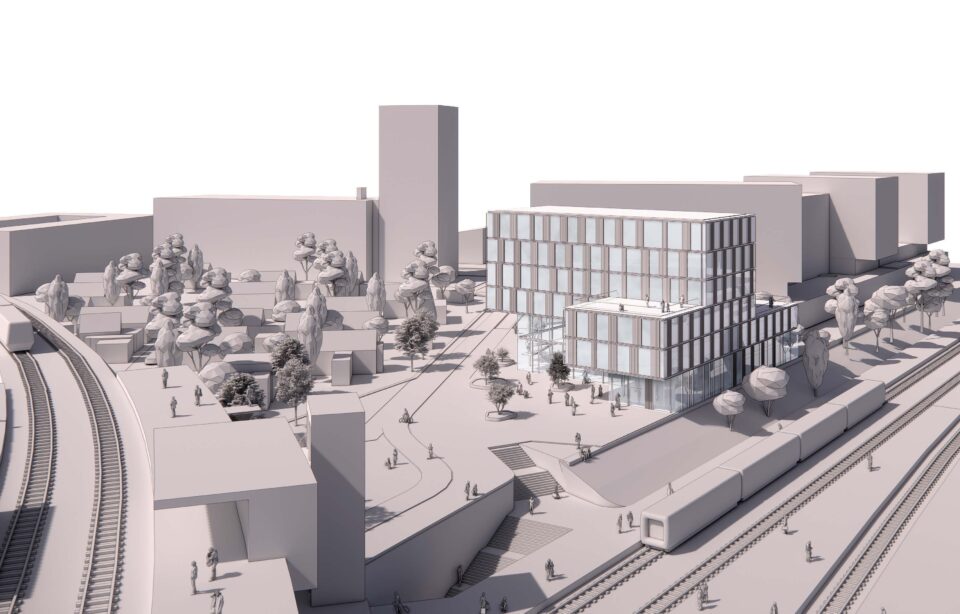

Når det står færdigt, vil BIGs hovedkvarter strække sig 27 meter op over Sundholmen i Nordhavn. 7 overlappende etager skaber en kaskade af sammenhængende planer og bæres af 20 meter lange pladsstøbte facadebjælker, der hver vejer 100 tons. De stables ovenpå hinanden som sandwichelementer, og skifter mellem lukkede felter af betonkonstruktioner og transparente felter af glas.

En sammenhængende 140 m lang spiral af grønne terrasser snor sig langs facaden hele vejen rundt om bygningen og har en dobbeltfunktion som flugtvejstrappe. Alle etager har adgang til terrasserne, og følger man trinene hele vejen til toppen, finder man taghaven med 360 graders udsigt over havnen.

Det er samtidig bygherres ønske, at betonen skal fremstå i sin naturlige form, og et blottet råhus stiller yderligere krav:

– Konstruktionen er unik og kompleks i sig selv. Vi har blandt andet været nødt til at udarbejde et koncept for støbning af hængedæk og udviklede en metode, hvorpå vi kunne støbe uden en flydekran. Udfordringen blev forstærket af, at vi måtte arbejde med et materiale, der på dette tidspunkt stadig var relativt nyt, utestet i denne skala og anderledes fra traditionel cement, siger LM Bygs adm. direktør, Per Semmling.

Flød som sirup, men fik knækket koden

Den største forskel på traditionel cement og FutureCem, er blandingen.

Hvor traditionel cement består af 10 % kalksten og gips og 90 % cementklinker, består FutureCem af 38 % kalcineret ler, kalksten og gips og 62 % cementklinker. Det gør blandt andet betonen mere tyktflydende, og det var en af de udfordringer LM Byg løste undervejs:

– Fundamenterne er støbt i styrke 35, og der var ikke nogen nævneværdig forskel på støbningen med FutureCem versus traditionel cement. Det var dog anderledes, da vi støbte væggene og de megabeams, der bærer konstruktionen. Her brugte vi styrke 45, og der flyder FutureCem ikke på samme måde som traditionel beton. Det er mere klægt. Hvis man forestiller sig, at traditionel beton flyder som vand, så flyder FutureCem mere som sirup, forklarer Per Semmling.

Flydeevnen var særligt udfordret omkring armeringen. Betonen var som udgangspunkt vibrationsfrit, men LM Byg fandt ud af, at netop ved at udsætte støbningen for en let og kortvarig formvibrering, så flød betonen nemt på plads.

– Da først vi havde knækket koden, gik det hurtigt med at komme videre med støbningen. Hele vejen igennem har vi haft en god dialog med Unicon, og de har også været ude og kontrollere, at vi fik den helt rigtige konsistens. Nu går arbejdet støt og roligt fremad, uddyber Per Semmling.

Vil inspirere resten af branchen

Det er den samlede ambition for projektets aktører, at erfaringerne fra BIG-projektet vil få flere bygherrer og entreprenører til at få øjnene op for CO2-nedsættende cements kvaliteter – og få dem til at bruge de løsninger, der allerede er tilgængelige, imens branchen udvikler mere bæredygtige materialer og byggemetoder.

– Det er vigtigt for den grønne omstilling, at der er nogle nemme løsninger på markedet, og her er FutureCem en god måde at nedsætte CO2-aftrykket i byggeprojekter. Indtil nu har efterspørgslen på produktet ikke været så stor som ønsket, blandt andet fordi det flyder en smule anderledes end traditionel cement. Men nu har vi BIG, der som bygherre er gået all-in på produktet, Unicon har testet og videreudviklet produktet, og LM Bygs støbninger viser, hvad FutureCem virkelig kan. Det, håber jeg, vil give flere mod på at kaste sig ud i CO2-besparende cement, siger Ib Bælum Jensen.

Også bygherren, BIG, håber, at deres nye hovedkvarter vil inspirere resten af branchen.

– Da vi begyndte denne proces, var FutureCem ikke engang et færdigudviklet produkt, og nu er vi ved at opføre Danmarks største projekt i det CO2-besparende materiale. BIG har en dagsorden om hedonistisk bæredygtighed i byggeri, hvor man ikke kun gavner miljøet, men også øger livskvaliteten for mennesker. Dette gør sig selvfølgelig også gældende i vores eget hovedkvarter, og jeg er glad for, at Unicon, LM Byg og vores øvrige samarbejdspartnere har købt ind i BIGs vision og været med til at udvikle og skabe noget helt unikt undervejs. Det viser, hvad vi kan gøre i fællesskab. Vi har ikke nået den endelige destination, men det er et stort skridt i den rigtige retning mod en mere bæredygtig byggebranche, siger Finn Nørkjær, partner i BIG.