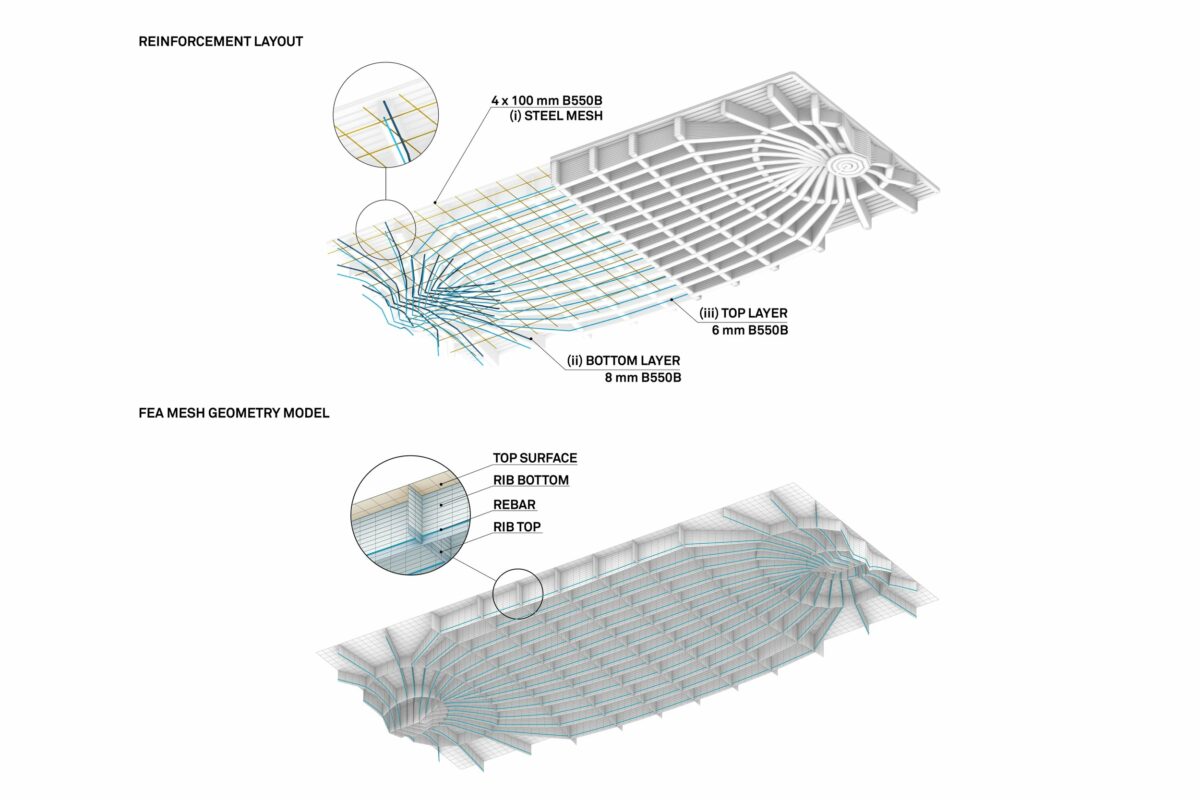

Roberto Naboni, der er lektor på Institut for Teknologi og Innovation på SDU og leder af forskningscentret SDU Create, har sammen med ph.d.-studerende Luca Breseghello og flere andre kolleger i SDU Create udviklet et nyt 3D-printet ribbet betondæk.

Lektoren fortæller, at fordelen ved at 3D-printe konstruktionen er, at man kan lade computeren udregne den mest optimale struktur for dækket, gøre det væsentligt slankere og mere tilpasset den specifikke bygning og den styrke, der er påkrævet netop her – og på den måde spare på materialerne, ressourcer og udledningen af drivhusgasser:

3D-print i stor skala: Knækker vi koden, kan vi skabe et helt nyt byggeri

– I det her projekt har vi udforsket fleksibiliteten ved 3D-betonprintning for at reducere CO2-emissionerne. Vi har introduceret en beregningsmetode, der gør det muligt at designe betondæk automatiseret og på en måde, så de er optimeret de specifikke belastninger og geometrier i en bygning, forklarer Roberto Naboni.

Mindre kulstof, affald og arbejdskraft

Præcis hvor meget beton og CO2, man kan spare, sammenlignet med traditionelle betondæk varierer fra case til case, og det er stadigvæk for tidligt at komme med præcise tal, lyder det fra lektoren.

Dansk Beton øger ambitionen: 70 pct. CO2-reduktion i 2030

– Indtil nu har vores ambition været at demonstrere, at det er praktisk muligt at benytte teknologien. De primære fordele ligger i den potentielle reduktion af indlejret kulstof og affald og det minimerede behov for arbejdskraft. Derudover får man også maksimal designfleksibilitet, hvilket traditionelt har været meget dyrt, men som med vores teknologi nu bliver mere tilgængelig.

På flere måder et nybrud

Roberto Naboni fortæller videre, at det 3D-printede betondæk på flere måder er et nybrud.

– Hidtil har der ikke været nogen etableret viden om, hvordan man 3D-printer bærende horisontale strukturer af denne art. Vores tilgang involverer indlejring af stålforstærkninger i 3D-printede filamenter, hvilket heller ikke tidligere har været gjort i denne skala.

På byggepladsen om to år

I 3DLightSlab-projektet har Roberto Naboni og hans kollegaer løbende styrketestet dækkene i samarbejde med SDU Structures, og de lever op til de standarder, man har inden for byggeriet.

– Vi regner med, at teknologien kan være klar til markedet inden for 24 måneder.

Bygger et helt hus for at granske beton

Han uddyber:

– Vores resultater viser, at selv om det er en ny teknologi, så har det potentialet til at være økonomisk bæredygtigt. De næste skridt bliver at gøre teknologien klar til industrialisering og finde nogle partnere i designere og entreprenører, som har lyst til at innovere. Vi har allerede kontakt med nogle væsentlige aktører i både Danmark og Europa.