Når entreprenørkoncernen Arkil i efteråret går i gang med at etablere 438 mastefundamenter for Energinet, kommer dele af støbearbejdet muligvis til at foregå med en ny teknologi, der kan betyde markante fremskridt inden for arbejdsmiljø og klimaaftryk.

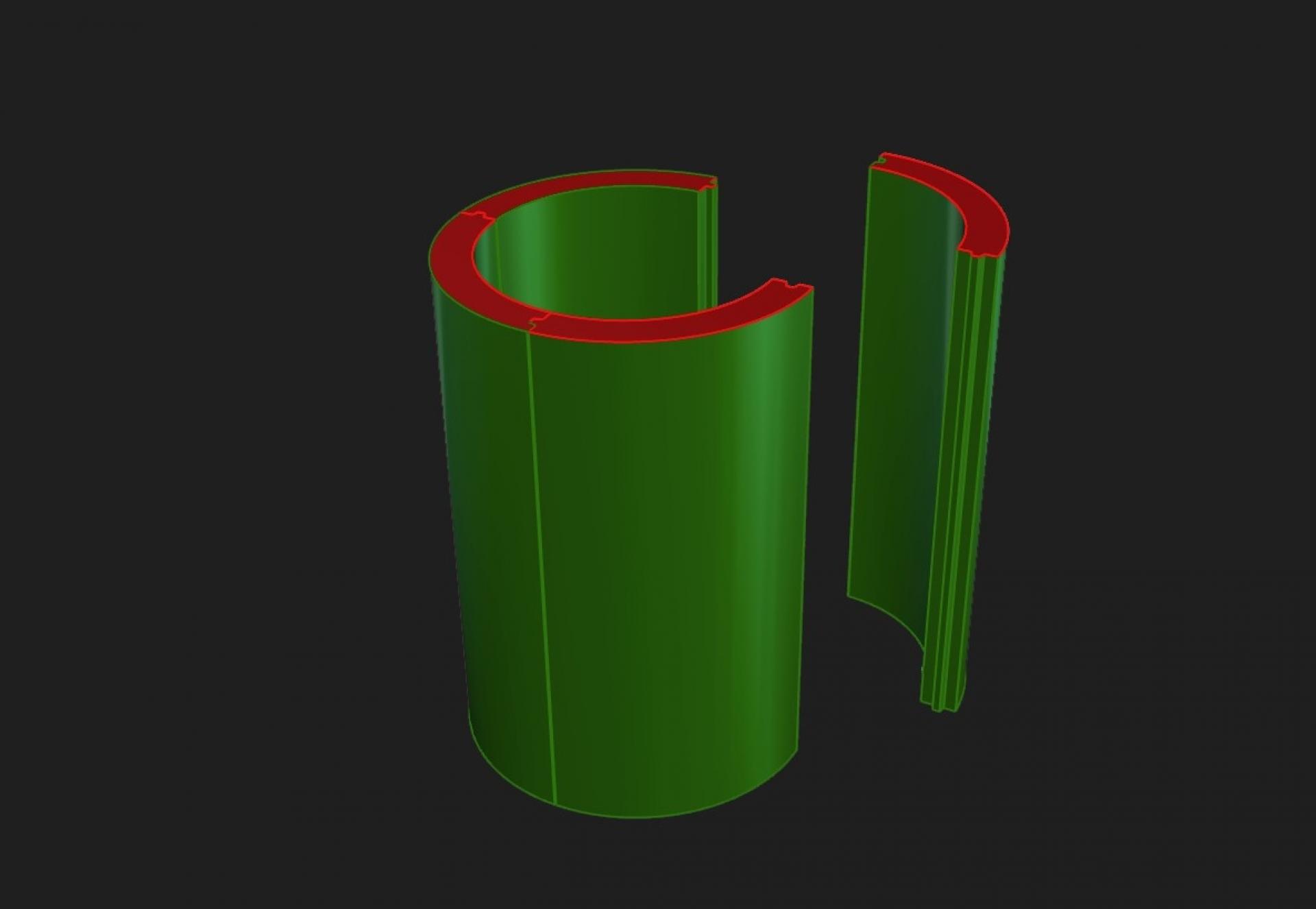

Pilotprojektet bygger på et langvarigt udviklingssamarbejde mellem Arkil og robotvirksomheden Odico, der tidligere har resulteret i en fliseskærerobot og støbeforme i flamingo til brønde. Formålet med det nye pilotprojekt er at omsætte Odicos ekspertise med robotfremstillede støbeforme til et produkt, der kan erstatte traditionel forskalling.

I det nye pilotprojekt vil de to partner afklare, om det er muligt at anvende forskalling i printet plast med en kerne af EPS (flamingo), når der på hvert af de 438 mastefundamenter skal støbes fire søjler.

Projektets indledende fase er lovende, og der er et stort potentiale for at styrke arbejdsmiljøet og reducere CO2-fodaftrykket med denne teknologi. Projektet omfatter en teststøbning for at sikre, at det endelige produkt opfylder de nødvendige krav, som skal være med til at bane vejen for projektets næste fase.

Forude venter også beregninger af den forventede CO2-besparelse fra materialer og transport.

– Hvis man vil innovation – og det vil vi i Arkil – må man også investere i at afprøve ny teknologi. Derfor glæder vi os til at se, om vi i fællesskab med Odico kan udvikle noget, der skaber værdi for både virksomheden, vores medarbejdere og omverdenen, siger teknisk direktør i Arkil, Jan Schmidt.

De første resultater er lovende

Ved at bruge disse nye støbeforme håber man at kunne opnå flere fordele, f.eks. øget produktivitet og effektivitet, reduktion af miljøpåvirkningen og forbedring af de involverede medarbejderes sikkerhed og velbefindende.

Projektet, der stadig er i sin tidlige fase, giver muligheden for at undersøge, om det med samarbejde og investeringer i ny teknologi er muligt at få en positiv indvirkning på miljøet og skabe sikrere arbejdsmiljøer for byggeriets medarbejdere, samtidig med, at man bevæger sig mod en mere innovativ fremtid.

De første resultater er lovende, fortæller CCO i Odico, Alexander N. Andersen.

– Sammen med Arkil er vi overbeviste om, at vi kan levere effektive og bæredygtige løsninger, der ikke blot vil forbedre produktiviteten og sikkerheden, men også reducere byggeriets miljøpåvirkning.