De tre byggeprojekter

- LM Mix er blevet udviklet og brugt på tre byggeprojekter:

- – Nordø, hvor LM Mix blev brugt i betonblandingen på samtlige bundplader og vægge på kvarterets kommende hotel. Den specialudviklede betonmix sparede blandingen for 15 % cement.

- – Kaktustårnene, hvor den ny blanding reducerede CO2-aftrykket på delkomponenter ved at sænke cementindholdet med 20 %.

- – Carlsberg Byen, hvor støbningen af en bundplade krævede et nyt designmix for at nedsætte varmeudviklingen og undgå revner under hærdningsprocessen. Også her blev cementindholdet reduceret med 15 %.

LM Mix er den samlede betegnelse for tre specialudviklede betonblandinger, hvor mængden af cement i betonblandingerne er blevet reduceret med 15-20 %.

Det har både optimeret det endelige resultat på tre komplekse støbeopgaver og har samtidig gjort det muligt at spare i alt 176,5 tons CO2 på projekterne.

Der er ikke brugt andre ingredienser i LM Mix end ved klassisk beton, men ved at skrue på mængden af de forskellige ingredienser, er der blevet skabt et mixdesign, der både giver den påkrævede styrke, skaber det bedste støberesultat og samtidig sænker materialets CO2-aftryk ved at bruge en mindre mængde cement i blandingen.

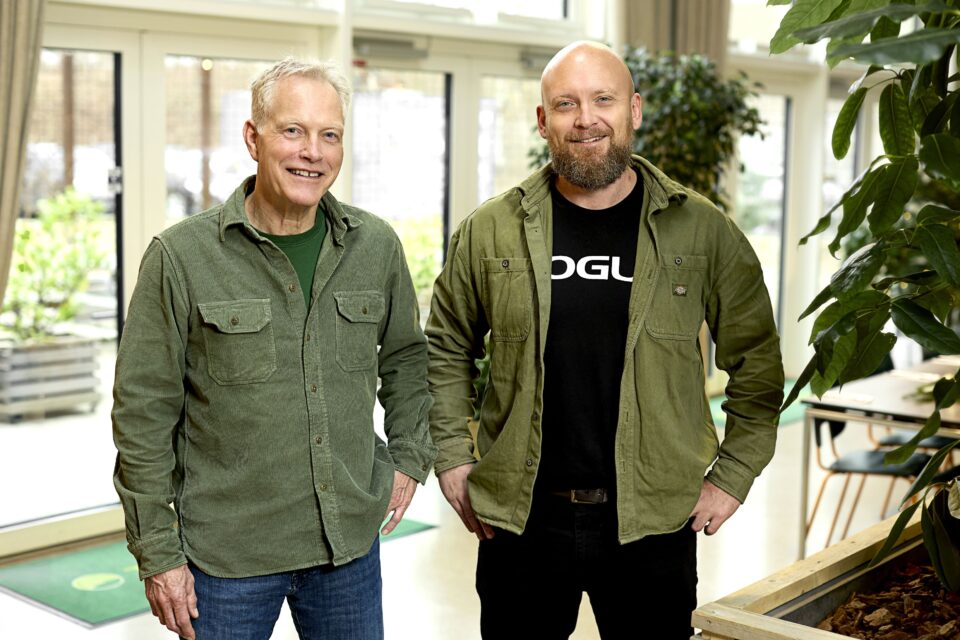

Det er råhusentreprenøren, LM Byg, der sammen med DK Beton og en af de førende eksperter indenfor betonudvikling, Peter Laugesen, har videreudviklet den betonblanding, der udgør LM Mix. Peter Laugesen står samtidig i spidsen for det private betonlaboratorium, Pelcon, og det er dette laboratorium, at den unikke betonblanding er blevet fremstillet.

– Byggebranchen står for næsten 40 % af den globale CO2-udledning og op til 11 % af branchens samlede CO2-udledning kommer fra byggematerialer. Særligt cementproduktion kræver enorme mængder energi, der trækker store veksler på CO2-regnskabet, og materialet udgør helt op til 95 % af betons samlede CO2-aftryk. Ved at reducere cementindholdet i en betonblanding med 15-20 %, som vi har gjort det med LM Mix, er der en signifikant besparelse at hente på CO2-udslippet. Set i et globalt perspektiv er reduktionen betydelig. Tænk bare på, hvad det ville betyde for klodens samlede CO2-aftryk, hvis vi rullede recepter som LM Mix ud i stor skala, siger Peter Laugesen, adm. direktør i Pelcon.

Selvfølgelig skal opdagelsen deles

Med ønsket om at få flere i byggebranchen til at kaste sig over CO2-reducerede byggematerialer er opskriften på LM Mix blevet gjort tilgængelig for hele branchen:

– Vi ser den grønne omstilling i byggeriet som en fælles opgave. Derfor deler vi ud af vores viden, håndværk og erfaring med egenproduktion og opførsel af råhuse. Sammen med nogle af de bedste i branchen er vi med til at udvikle nye materialer og byggemetoder. Pelcon er anerkendt for deres innovative og nytænkende tilgang til cement- og betonudvikling, og derfor var det helt naturligt, at vi tog fat i dem, da vi skulle bruge højt specialiserede recepter til vores støbninger. Ikke alene sad det færdige støberesultat lige i skabet, det lykkedes os samtidig at spare en betydelig mængde CO2. Selvfølgelig skal den opdagelse deles med andre i branchen. Det er glæden ved at skabe, siger Per Semmling, adm. direktør i LM Byg.

Branchen skal turde eksperimentere

Både Per Semmling og Peter Laugesen mener, at CO2-reducerede alternativer til klassiske byggematerialer er et godt sted at starte. Men de mener også, at byggebranchen skal turde eksperimentere og udfordre status quo mere, når det kommer til at udvikle mere bæredygtige løsninger. Kun sådan bliver hele branchen klogere:

– Ved det ene projekt vurderede rådgiveren, at det nye mixdesign ikke ville fungere, og at bundpladen ville revne med den reducerede mængde cement. Rådgiverens vurdering var funderet i den gængse viden om cement- og betonblandinger, der er i branchen. Det efterfølgende tilsyn af støbningen viste, at støbningen med LM Mix var af høj kvalitet og fuldstændig uden kritikpunkter. Ved at udfordre vores gængse forståelse for byggeri bliver vi alle klogere og får sat nye standarder for, hvad der kan lade sig gøre, når det kommer til at skabe en mere bæredygtig byggebranche, siger Peter Laugesen.