Der er taget tilløb i lang tid til støbningen af tunnelelementerne til Femern Bælt, men nu skal det ske. Formene til støbeopgaven er netop leveret.

Elementerne til den 18 kilometer lange sænketunnel bliver støbt på land, sejlet ud og sænket ned og koblet sammen en for en.

Selve støbearbejdet er det delt i to arbejdsgange. Tunnelen bygges af 79 standardbetonelementer, der hver især er 217 meter lange og vejer 73.000 tons samt 10 specialelementer som er knap 40 m lange.

I alt skal der bruges mere end 5 millioner tons tunnelelementer til at bygge forbindelsen.

7 års planlægning er lagt i udviklingen af støbeformene

Hver af de 79 standardelementer er sammensat af ni mindre segmenter, og hvert segment er én støbning i én form. Elementerne fremstilles af 5 specialfremstillede støbeforme.

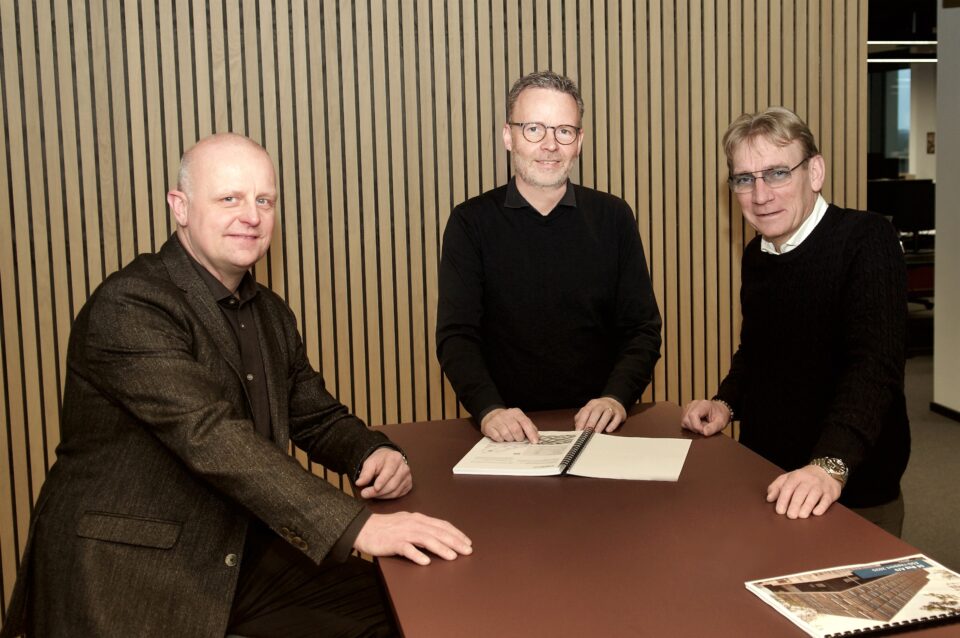

Det er forskallings- og stilladsspecialisten Peri, der er involveret i støbeprocessen. Den trækker på erfaringerne fra tunnelbyggeriet til Øresundsbroen tilbage i 1990’erne.

– De to projekter minder om hinanden, fordi der også på Øresundstunnellen blev etableret en sænketunnel, som på daværende tidspunkt volumenmæssigt var en af de største i verden. Men det er alligevel en del år siden, fortæller Henrik Søgård Olsen, adm. direktør hos Peri Danmark.

Ifølge Søren Olsen har forskallingen til støbeopgaven også skullet udvikles specielt til Femern-opgaven. Et udviklingsarbejde, der har stået på i ikke mindre end syv år og resulteret i 5 specialfremstillede støbeforme.

– Det har også været en lang proces, hvor vores tekniske team i samarbejde med Femern Link Contractors har arbejdet benhårdt på at komme op med det bedste og mest effektive design. Vi ser alle frem mod at se formene i funktion, lyder det fra direktøren.