Alle taler om, at byggeriet skal med på den digitale bølge. Men hos Layher er man allerede gået langt ad det spor.

Digitalisering åbner nemlig helt nye muligheder for effektivisering i stilladsbranchen, lyder det fra virksomheden, som har benyttet avanceret 3D-teknologi til at optimere alle processerne fra design til opstilling af de enkelte stilladsløsninger – uanset størrelser og kompleksitet. Som på Marmorkirken i København – en byggeplads tidligere besøgt af Dagens Byggeri.

– Ingen andre hjælpemidler er lige så effektive til optimering af projektplanlægningen, og det giver uanede potentialer for besparelser. Derfor kommer digitaliseringen og anvendelsen af de nye teknologier også til at spille en afgørende rolle for de enkelte stilladsleverandørers fremtidige konkurrenceevne, siger administrerende direktør Jesper T. Nyborg fra Layher ApS.

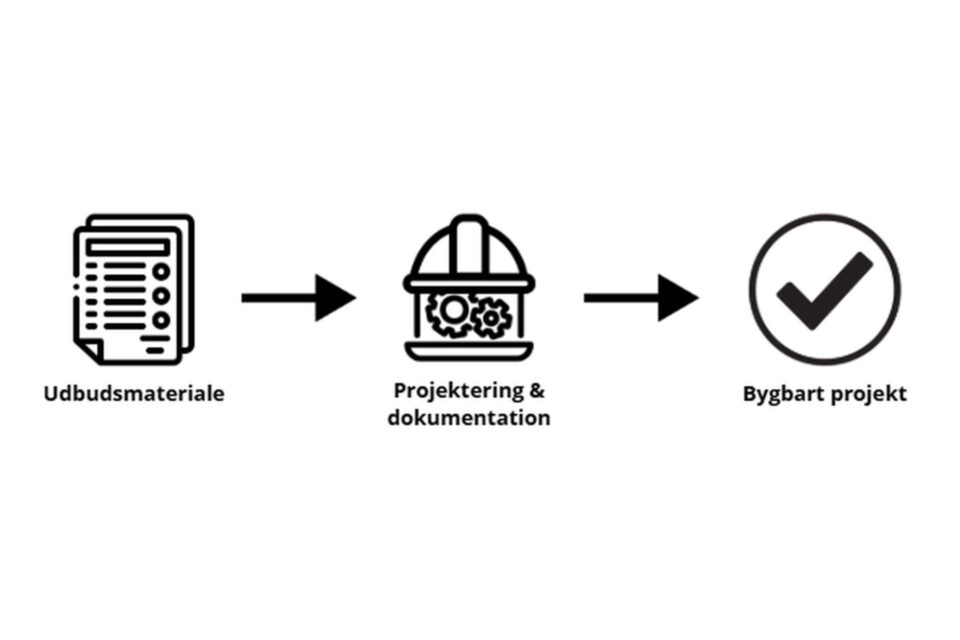

Layher er verdens største producent af stilladser og har udviklet digitale værktøjer til at støtte de enkelte leverandører med design af løsninger og “Proof of concept”, men også værktøjer, som de enkelte leverandører selv kan anvende til at optimere deres daglige processer.

Kirke-stillads designet med Point Cloud-scan

For første gang i Danmark har Layher anvendt 3D-teknologien til at konstruere en spektakulær stilladsløsning i forbindelse med renoveringen af toppen af Marmorkirken i København.

Stilladset er 76 meter højt, og består af en 56 meter høj adgangsvej langs kirkens facade suppleret med en bro, der forbinder adgangsvejen og det sidste stykke af stilladset bygget op omkring spiret, hvor Marmorkirkens lanterne og fløjstang skal renoveres.

Mens færdiggørelsen af Marmorkirken strakte sig over næsten 150 år fra Frederik V lagde grundstenen i 1749 til finans- og industrimanden C.F. Tietgen færdiggjorde kirken i 1894, blev den unikke stilladsløsning konstrueret på bare få uger.

Kravet var at finde den mest effektive, sikre og mindst pladskrævende løsning, i forhold til en unik historisk bygning i et tæt trafikeret område med bl.a. en nyanlagt metrostation som nærmeste nabo.

Datagrundlaget for opgaven er skabt af en 3D-laserscanning på den side af kirken, hvor stilladset er monteret, og de omkringliggende bygninger samlet i en Point Cloud – en punktsky med en samling af datapunkter defineret i et koordinatorsystem, som Layher integrerede i deres AutoCAD-program. Selve punktskyen indeholder 1.289.050.060 punkter, hvoraf kirken alene tegner sig for cirka halvdelen.

Med udgangspunkt i datamaterialet kunne Layhers engineering-afdeling i Tyskland designe den endelige stilladsløsning ned til mindste detalje og blandt andet lave kollisionstest for Dansk Stillads Service, der havde vundet opgaven med levering af stilladset.

– Jeg har i flere år tænkt og regnet på, hvordan et stillads til denne opgave kunne konstrueres. Vi har aldrig etableret noget tilsvarende, og på baggrund af en første skitse til en løsning lavede Layher et “Proof of concept”, hvorefter vi fik lavet 3D-scanningen til det endelige design, siger Thomas Lønbirk, direktør i Dansk Stillads Service, der fik hjælp til designet og dokumentationen af Layher Danmark.

Opmåling på fire timer

3D-scanningen blev udført af ingeniørfirmaet BygKontrol ApS, der har specialiseret sig i digital registrering af eksisterende bygninger. Bygkontrol anvendte i dette tilfælde en 3D-Laserscanner monteret på en trefod.

Scanneren skyder 2 millioner punkter i sekundet i op mod 100 meters højde. Scanneren flyttes til forskellige punkter – fra gadeplan og forskellige niveauer op langs kirkens facade, hvorefter alle data samles og bearbejdes i en 3D-model, som således kan importeres som en 1:1 model i stort alle CAD-programmer på markedet.

– Der er tale om en såkaldt højpræcisionsmåling, der sikrer et præcist datagrundlag at arbejde videre med. Alternativet havde været en traditionel opmåling, der havde krævet stiger, lifte og midlertidige stilladser. Det ville have været meget komplekst, hvis det overhovedet havde været muligt at gennemføre. I bedste fald ville det nok have taget 10 gange så lang tid eller mere, siger Jesper Veber Jeppesen, direktør og indehaver af BygKontrol ApS.

Selve scanningen på stedet blev gennemført på fire timer. Dertil kommer tiden med at efterbehandle data.

– En drone-scanning kan i nogle tilfælde også være et alternativ, men det er en anden og knap så præcis teknologi. I dette tilfælde var det ikke en mulighed alene på grund af flyveforbud med droner i området omkring Marmorkirken, siger Jesper Veber Jeppesen.

Sparede en tredjedel materiel

Da det endelige design var på plads, kunne Thomas Lønbirk tilmed strege cirka en tredjedel af det materiel, som han i første omgang havde kalkuleret med alene til den 56 meter høje adgangsvej på siden af kirken.

Sammen med en 3D-tegning af kuplens trækonstruktion inde fra, udarbejdet af ingeniør Svend Jakobsen fra Eduard Troelsgård Rådgivende Ingeniører A/S, kunne Dansk Stillads Service og Layher udarbejde den endelige plan for blandt andet afstivning og underlag. Svend Jakobsen har arbejdet med restaureringer af kulturarvsbygninger i mere end 35 år.

– Med data fra scanningerne havde vi en meget præcis geometri at arbejde efter og kunne sikre den bedst mulige placering af stilladset i forhold til kuplens bæreevne. Med de to 3D-tegninger inde fra og udefra havde vi et nøjagtigt overblik over mulige støttepunkter, og når man skal have et stillads op i 55 meters højde, er det vigtigt at “ramme rigtigt” og vide, om det er et bræt, et spær eller en sten, der støttes på, siger Svend Jakobsen.

Han betegner teknologien som et vigtigt supplement i værktøjskassen, og han er ikke i tvivl om, at udviklingen går i den retning.

– Med 3D-tegningen er det lettere at måle, hvor kraften kommer fra. Det samme gælder belastninger fra vinden. Vi regnede ud, at blæser det med 15 m/sek, presser stilladset med cirka fem ton, og den ekstra vægt skulle kuplen kunne holde til. På den måde er det også lettere at lave beredskabsplaner og angive, hvornår dugene skal ud, siger Svend Jakobsen.